Kolejnym istotnym elementem są konstrukcje wsporcze, które odpowiadają za podtrzymywanie i stabilizację maszyny. W zależności od rodzaju maszyny i jej wielkości, konstrukcje te mogą być wykonane z różnych materiałów, takich jak stal, beton czy drewno. Ważne jest, aby konstrukcje wsporcze były odpowiednio wytrzymałe i dostosowane do warunków pracy oraz obciążeń, którym będą poddane.

Techniki montażu konstrukcji wsporczych również mają kluczowe znaczenie dla prawidłowego funkcjonowania maszyny. Montaż musi być przeprowadzony zgodnie z odpowiednimi standardami i normami bezpieczeństwa. W zależności od specyfiki maszyny oraz miejsca montażu, mogą być stosowane różne techniki, takie jak spawanie, śrubowanie czy łączenie za pomocą specjalistycznych klejów czy żywic. Niezależnie od wybranej techniki, należy zapewnić solidność i trwałość połączeń.

Warto również zwrócić uwagę na izolację konstrukcji wsporczych. Odpowiednio dobrana izolacja może zapobiec przenoszeniu drgań i hałasu, co ma istotne znaczenie dla komfortu pracy oraz bezpieczeństwa użytkowników maszyny. Istnieje wiele różnych materiałów izolacyjnych, które mogą być stosowane w zależności od wymagań i warunków pracy maszyny.

Projektowanie konstrukcji wsporczych

Prefabrykowane fundamenty

W kontekście projektowania konstrukcji wsporczych, prefabrykowane fundamenty stanowią kluczowy element zapewniający stabilność i trwałość całej struktury. Prefabrykacja fundamentów pozwala na ich produkcję w kontrolowanych warunkach fabrycznych, co minimalizuje ryzyko błędów wykonawczych i zapewnia wysoką jakość.

Elementy prefabrykowane są dostarczane na plac budowy w gotowej do montażu formie, co znacząco skraca czas realizacji projektu. Gotowe fundamenty wymagają jedynie odpowiedniego umieszczenia i połączenia, co redukuje koszty związane z ręcznym wykonywaniem tradycyjnych fundamentów betonowych.

| Rodzaj prefabrykatów | Zalety | Przykłady zastosowania |

|---|---|---|

| Prefabrykowane płyty fundamentowe | Szybki montaż, redukcja kosztów materiałowych | Budynki jednorodzinne, małe obiekty przemysłowe |

| Krzyżowe belki fundamentowe | Wysoka wytrzymałość, stabilność konstrukcji | Budynki wielokondygnacyjne, mosty |

Projektowanie prefabrykowanych fundamentów wymaga precyzyjnej analizy warunków gruntowych oraz obciążeń, aby zapewnić optymalną konstrukcję pod względem technicznym i ekonomicznym. Specyfikacja materiałów oraz technologii użytych do produkcji prefabrykatów ma kluczowe znaczenie dla zapewnienia ich długotrwałej wytrzymałości.

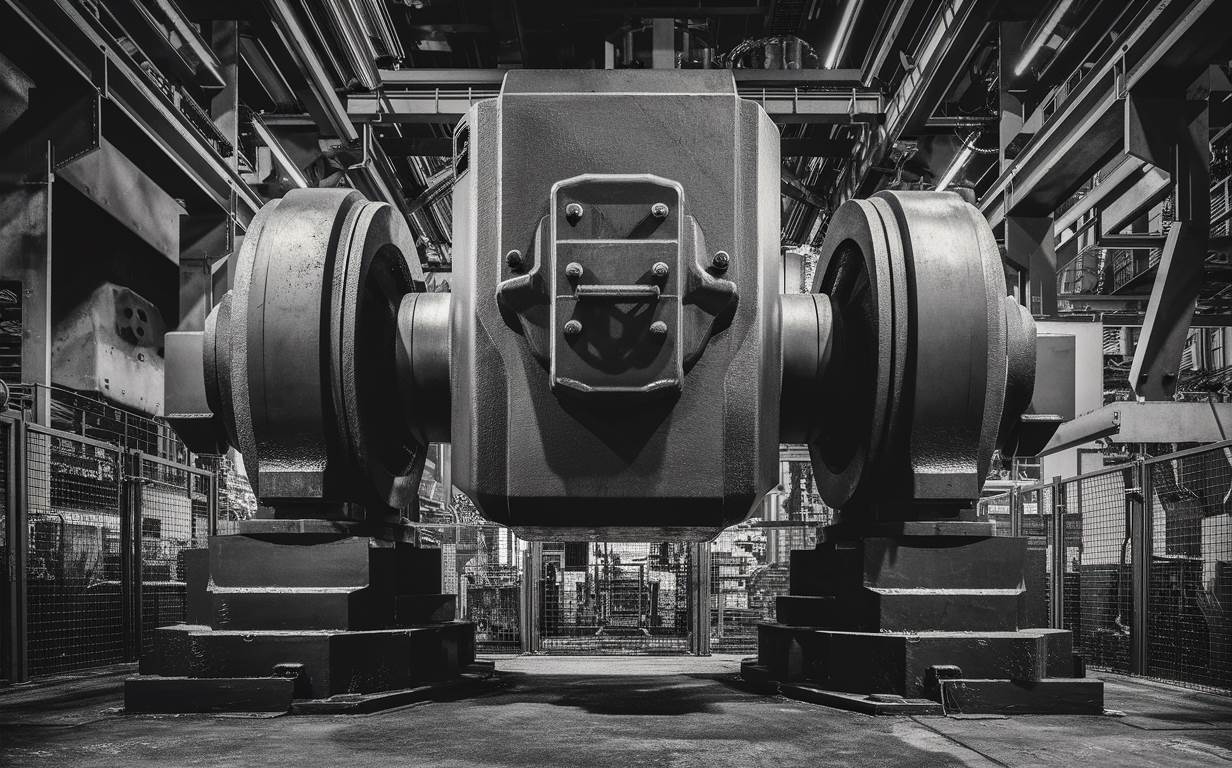

Montaż konstrukcji pod maszyny

W kontekście montażu konstrukcji pod maszyny, kluczową kwestią jest zapewnienie stabilności konstrukcji. Konstrukcje te muszą być nie tylko solidne, ale także precyzyjnie dopasowane do wymagań technicznych maszyn, które będą na nich operować.

Podstawą udanego montażu jest odpowiednie przygotowanie fundamentów. To pierwszy krok w zapewnieniu stabilności całej konstrukcji. Fundamenty powinny być odpowiednio wymiarowane i solidnie osadzone, aby znieść ciężar i dynamiczne obciążenia maszyn.

Wybór materiałów konstrukcyjnych ma kluczowe znaczenie dla trwałości i stabilności całego systemu. Najczęściej stosowanymi materiałami są stal i beton. Stal zapewnia wysoką wytrzymałość na naprężenia, podczas gdy beton jest niezbędny do solidnego osadzenia fundamentów.

Montaż konstrukcji pod maszyny często wymaga precyzyjnych obliczeń inżynierskich. Każdy element, od słupów po belki nośne, musi być dokładnie wymierzony i zabezpieczony przed ewentualnymi odkształceniami lub przemieszczeniami pod wpływem obciążeń dynamicznych.

| Element konstrukcyjny | Zastosowanie | Materiał |

|---|---|---|

| Słupy nośne | Podpora dla maszyn | Stal |

| Belki nośne | Podparcie dla ładunków dynamicznych | Stal |

| Fundamenty | Podłoże dla konstrukcji | Beton |

Podczas montażu konstrukcji pod maszyny nie można bagatelizować aspektów logistycznych. Transport i składanie poszczególnych elementów wymaga precyzyjnego planowania, aby uniknąć opóźnień i nieprzewidzianych kosztów.

Bezpieczeństwo pracy jest również priorytetem podczas montażu. Konieczne jest stosowanie odpowiednich procedur bezpieczeństwa oraz zapewnienie pracownikom odpowiedniego sprzętu ochronnego.

Konstrukcje wsporcze: bezpieczeństwo maszyn

Konstrukcje wsporcze w kontekście bezpieczeństwa maszyn pełnią kluczową rolę zapewniając stabilność konstrukcji oraz minimalizując ryzyko awarii i wypadków. Kluczowe aspekty dotyczące bezpieczeństwa konstrukcji obejmują zarówno odpowiedni dobór materiałów, jak i projektowanie, aby sprostać wymogom norm bezpieczeństwa.

Stabilność konstrukcji jest jednym z głównych czynników wpływających na bezpieczeństwo maszyn. Konstrukcje muszą być zaprojektowane tak, aby wytrzymać obciążenia dynamiczne oraz statyczne bez ryzyka deformacji czy kolizji. Wsporcze muszą być dostosowane do specyficznych warunków pracy maszyny, co wymaga precyzyjnych obliczeń oraz testów symulacyjnych.

Materiały konstrukcyjne odgrywają istotną rolę w zapewnieniu bezpieczeństwa maszyn. Stosowanie wytrzymałych materiałów takich jak stal czy kompozyty pozwala na zminimalizowanie ryzyka uszkodzeń strukturalnych. Kluczowe jest również zastosowanie technologii umożliwiających monitorowanie stanu konstrukcji w czasie rzeczywistym, co pozwala na wczesne wykrycie ewentualnych problemów.

Normy bezpieczeństwa określają wymagania dotyczące konstrukcji wsporczych w różnych branżach. Przestrzeganie norm takich jak ISO 12100 zapewnia, że konstrukcje są projektowane zgodnie z międzynarodowymi standardami, co przekłada się na wysoki poziom bezpieczeństwa. Istotne jest również regularne przeprowadzanie przeglądów technicznych oraz testów obciążeniowych, aby potwierdzić stabilność i bezpieczeństwo konstrukcji.

Stabilność konstrukcji: wpływ na efektywność maszyn

Niezawodność konstrukcji mechanicznych jest kluczowa dla efektywności maszyn w różnych zastosowaniach przemysłowych. Stabilność konstrukcji bezpośrednio wpływa na trwałość oraz wydajność urządzeń, determinując ich bezpieczeństwo i dokładność działania.

Elementy konstrukcyjne, takie jak ramy, osi czy łączniki, muszą być zaprojektowane i wykonane z dbałością o każdy detal, aby zapewnić minimalną deformację podczas pracy maszyny. Nawet niewielkie odkształcenia mogą prowadzić do uszkodzeń elementów wewnętrznych oraz spadku precyzji maszyny.

W praktyce, sztywność konstrukcji jest kluczowym parametrem określającym jej stabilność. Sztywność definiuje zdolność konstrukcji do utrzymania swojej formy i struktury pod wpływem obciążeń dynamicznych i statycznych. Konstrukcje o niskiej sztywności są bardziej podatne na wibracje i rezonanse, co może prowadzić do uszkodzeń materiałowych oraz spadku wydajności maszyny.

Ważnym aspektem zapewnienia stabilności konstrukcji jest również materiał, z którego jest wykonana. Materiały o wysokiej modułowej sprężystości, takie jak stopy metali czy włókna węglowe, są preferowane ze względu na ich zdolność do minimalizacji odkształceń przy jednoczesnym utrzymaniu niskiej wagi konstrukcji.

Techniki montażu konstrukcji: praktyczne wskazówki

Montaż konstrukcji jest kluczowym etapem budowy, wpływającym bezpośrednio na jej stabilność i trwałość. Istnieje kilka kluczowych technik, które należy wziąć pod uwagę podczas tego procesu, aby zapewnić optymalne warunki bezpieczeństwa i funkcjonalności całej struktury.

Stabilność konstrukcji to fundament, który należy zbudować już na etapie planowania. W tym celu należy uwzględnić wytrzymałość materiałów oraz dokładność wykonania połączeń. Słabość jednego z elementów może prowadzić do poważnych problemów w przyszłości, dlatego kluczowe jest skrupulatne wykonanie każdego kroku montażu.

Podczas montażu elementów konstrukcyjnych, należy zwrócić szczególną uwagę na ich kompatybilność i prawidłowe połączenie. Zastosowanie odpowiednich technik montażu, takich jak spawanie czy zakręcanie, ma kluczowe znaczenie dla zapewnienia solidności całej struktury.

| Technika montażu | Zastosowanie | Zalety |

|---|---|---|

| Spawanie | Stalowe konstrukcje | Silne połączenia, odporność na obciążenia dynamiczne |

| Zakręcanie | Montaż elementów konstrukcyjnych | Szybki montaż, możliwość demontażu |

Ponadto, należy zapewnić odpowiednią ochronę przeciwwybuchową i antykorozyjną wszystkich łączeń, szczególnie w przypadku konstrukcji narażonych na warunki atmosferyczne. Stosowanie izolacji i przepustów kablowych również jest niezbędne do utrzymania długowieczności instalacji.

Konstrukcje metalowe: nowoczesne rozwiązania

W artykule omówione zostaną nowoczesne rozwiązania w zakresie konstrukcji metalowych, ze szczególnym uwzględnieniem ich stabilności oraz technologicznych innowacji.

Podstawowym elementem rozważań jest stabilność konstrukcji. Nowoczesne podejścia inżynieryjne opierają się na zaawansowanych metodach obliczeniowych, które pozwalają zapewnić optymalną wytrzymałość przy minimalnej masie konstrukcji. Zastosowanie komputerowych symulacji dynamiki konstrukcji pozwala na precyzyjne określenie obciążeń oraz reakcji materiałów na warunki eksploatacyjne.

Kolejnym kluczowym aspektem są materiały stosowane w nowoczesnych konstrukcjach metalowych. Wykorzystanie zaawansowanych stopów metali pozwala nie tylko na zwiększenie wytrzymałości, ale także na redukcję masy konstrukcji, co ma kluczowe znaczenie w przypadku budynków wysokich oraz mostów o dużym rozpiętości.

| Typ materiału | Zalety | Zastosowanie |

|---|---|---|

| Stopy aluminium | Wysoka wytrzymałość przy niskiej masie | Budownictwo lotnicze, konstrukcje przestrzenne |

| Stale o wysokiej wytrzymałości | Odporność na korozję i duże obciążenia | Mosty, konstrukcje offshore |

Współczesne technologie spawania i łączenia elementów metalowych również przeszły znaczną modernizację. Zaawansowane techniki spawalnicze, takie jak TIG (tungsten inert gas) czy MIG (metal inert gas), pozwalają na tworzenie połączeń o wysokiej wytrzymałości, co jest kluczowe dla bezpieczeństwa i trwałości konstrukcji.

Projektowanie parametryczne i technologie cyfrowe znacząco wpłynęły na sposób projektowania konstrukcji metalowych. Dzięki nim możliwe jest dokładne modelowanie trójwymiarowe oraz analiza obciążeń dynamicznych, co umożliwia projektantom precyzyjne dopasowanie geometrii i materiałów do specyficznych warunków eksploatacyjnych.